路透社3月31日报道,随着特斯拉的德国新工厂在本月投产,大众汽车还有几周时间就会敲定一项计划,拟斥资20亿欧元建设电动汽车(EV)工厂,希望能够追上来自美国竞争对手的步伐。

特斯拉称,柏林-勃兰登堡超级工厂(Giga Berlin-Brandenburg)已经可以在10个小时内生产出一辆Model Y,而大众生产一辆ID.3电动汽车需要三倍的时间。

这家德国汽车巨头计划通过其“三位一体”(Trinity)项目缩短电动汽车的生产时间。该工厂定于2026年建成并投入使用,拟采用大型压铸件等技术,并将汽车零部件的数量减少数百个。

在接受路透社采访时,大众汽车生产负责人克里斯蒂安·沃尔默说:“我们的目标很明确:我们将为生产设定标准。如果能缩短至10小时,那将是一项很大的成就。”

沃尔默称,大众汽车一直在以每年约5%的速度提高生产率,但必须实现更大的飞跃,以维持其在欧洲市场的领先地位,但没有给出新的市占率目标。

大众集团是仅次于日本丰田的全球第二大汽车制造商,旗下拥有斯柯达、西亚特、大众、奥迪、保时捷和宾利等一系列汽车品牌,在欧洲电动汽车市场占有25%的份额,超过了特斯拉的13%。

但是,大众在掌握和提高电动汽车产量方面,已经遭到特斯拉的重大挑战。首席执行官赫伯特·迪斯对此警告称,德国必须加快步伐,以免在自己的地盘上被打败。

“点燃(车企)引擎”

大众这一战略的背后是汽车行业精简产品阵容和生产过程的广泛趋势。各大汽车制造商正争相寻求资金推动电气化转型,追上行业大势。而像特斯拉这样的新玩家,无需兼顾电动汽车和燃油车的生产。

麦肯锡合伙人、特斯拉柏林工厂建设项目工程主管埃文·霍雷茨基说:“特斯拉点燃了引擎,推动(车企)减少零部件数量以及精简产品。传统车企的日子更难过,因为他们还必须维持当前的订单。”

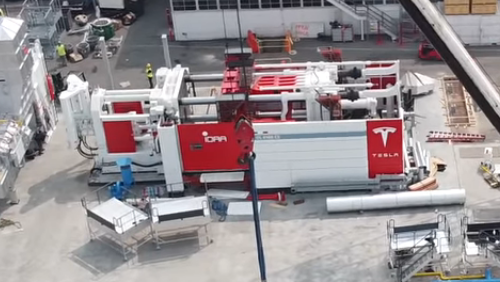

特斯拉的一位发言人称,柏林工厂生产Model Y的时间之所以能缩短至10小时内,是因为引进了两台巨大的压力铸造机,即一体化压铸机(Giga press),通过施加6000吨的压力来制造车身尾部。

格伦海德冲压车间可以在6分钟内生产17个部件。随着另外六台一体化压铸机的到来,特斯拉很快还将使用千兆压力机来制造车身前部。

大众汽车也计划采用与特斯拉一样的一体式压铸技术,即组装多个带溃缩区的冲压金属板,以便在碰撞过程中吸收能量,取代大量的劳动力投入。

宝马曾拒绝采用一体式压铸技术,理由是维修成本超出了生产成本。

人类与机器人合作

虽然大众汽车在德国和西班牙的工厂可以分别在18小时和14小时内生产部分车型,如途观或Polo,但其电动汽车ID.3仍然需要30小时才能组装完毕。

在“三位一体”工厂,多个工作步骤将通过自动化浓缩为一个,缩小车身车间的规模,降低了体力劳动的工作量,沃尔默称,这是“人类与机器人合作”的升级版。

大众汽车不打算在沃尔夫斯堡的新工厂安装一体化压铸机,但将在约160公里外的卡塞尔工厂使用这一设备。

摩根大通预测,特斯拉格林海德工厂2022年的产量将达到约5.4万辆,2023年生产28万辆,然后到2025年生产50万辆。

大众汽车2021年的全球纯电动汽车销量约为45.2万辆,尚未给“三位一体”工厂设定产量目标。该工厂将采用大众最新一代电动平台Scalable Systems Platform(可扩展系统平台,将燃油车型和电动车型合二为一)。

大众计划在新平台上生产4000万辆汽车,到2030年全球产量的一半为纯电动汽车。

特斯拉去年纯电动汽车年产量达93.6万辆,计划到本世纪末实现年销量2000万辆,大约是全球第一大车企丰田当前年产量的两倍。

(今日汇率参考:1欧元=7.08人民币)